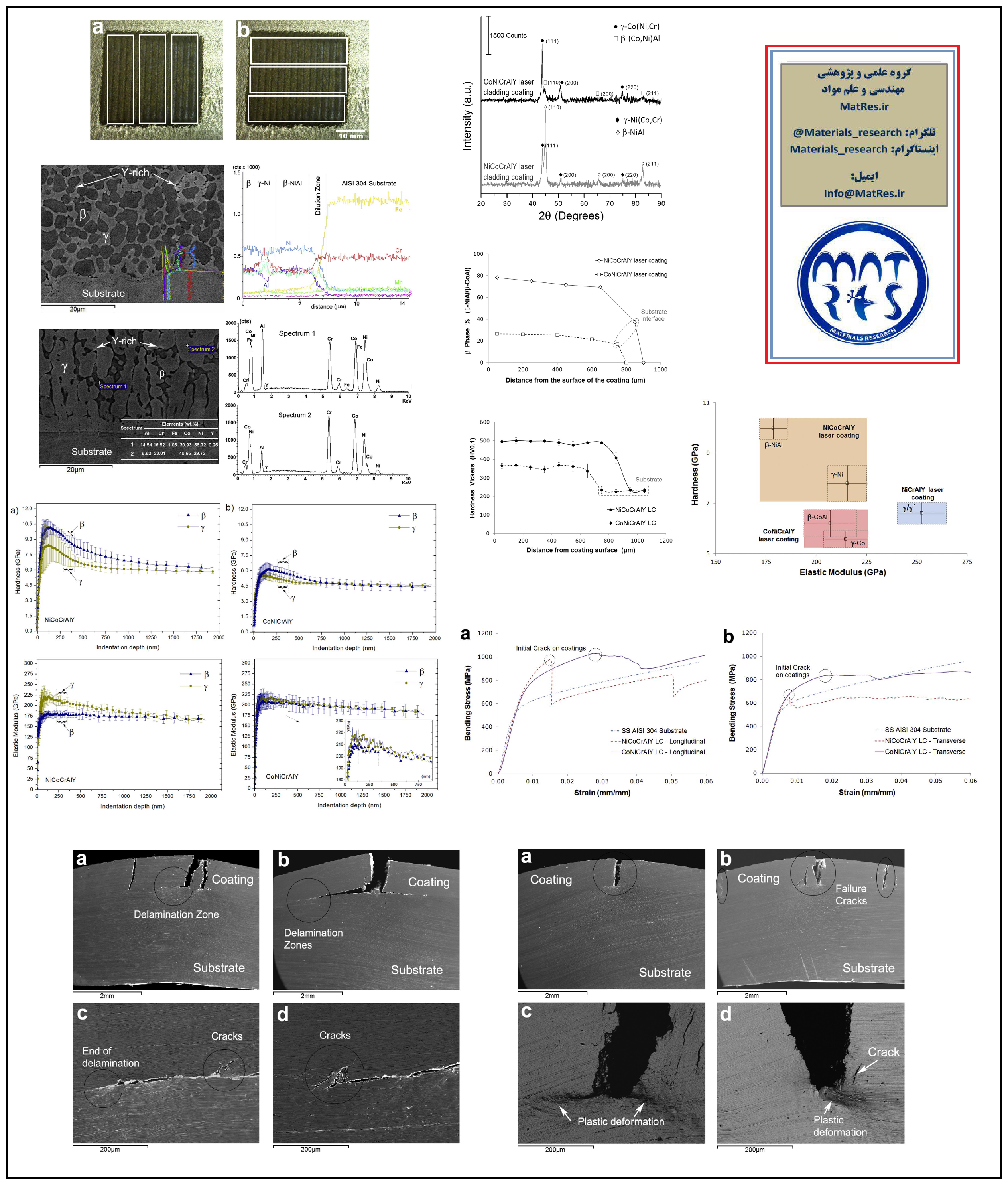

توسعه پوششدهی از لحاظ تکنولوژیکی در بسیاری از صنایع مهم و مورد توجه است. روش مرسوم در کاربردهای دما بالا تولید پوششهای سد حرارتی (TBC) جدید است. اجزای توربین هواپیما و تولید برق توسط لایههای سدی آلیاژهای MCrAlY محافظت می شوند. M میتواند Ni، Cr، Fe و یا ترکیبی از آنها باشد. روکشدهی لیزری میتواند یک روش جایگزین برای پاشش حرارتی در تولید لایههای ضد اکسایش (Bond Coat) با کیفیت بالا در TBCها باشد. سوپرآلیاژهای NiCoCrAlY پایه نیکل و CoNiCrAlY پایه کبالت به طور گسترده به عنوان پوشش یا Bond Coat بین یک زیرلایه و یک سرامیک بالای آن در TBCها استفاده میشود و بطور فزاینده برای اجزای مکانیکی موتورهای توربین گازی به جهت چسبندگی خوبشان، مدول بالا، استحکام بالا و مقاومت در برابر اکسیداسیون دمای بالا استفاده میشوند. آلیاژهای NiCoCrAlY و CoNiCrAlY متشکل از مقادیر زیادی Cr با مقادیر کم Y، مهیا شدهاند که به صورت محلول جامد سخت میشوند. این اثرات کاملا پایدار هستند و به عنوان یک مانع حرکت نابجایی در مرزهای دانه عمل می کنند که سبب مقاومت در برابر خزش این آلیاژها می شود. محتوای Al بین 8 و 15 درصد اجازه رشد آهسته به لحاظ حرارتی پایدار، چسبنده و ادامهدار لایه اکسیدی α-Al_2 O_3 را میدهد، و چسبندگی لایه اکسیدی به زیرلایه تحت تأثیر توزیع Y در آلیاژ قبل از فرآیند نشاندن یا رسوبسازی قرار میگیرد. به علاوه آن مقدار فاز β-(Ni,Co)Al که سختتر از فاز زمینه گاما در پوششهای γ/β (MCrAlY) است را افزایش میدهد.

امروزه روش لایه نشانی لیزر (LC) به عنوان یک روش جایگزین جهت تولید پوششهای TBC توجهات را به خود جلب کرده است. این روش میتواند به عنوان یک روش تولید سریع متشکل از رسوبنشانی مستقیم آلیاژهای فلزی با دمای ذوب بالا از قبیل آلیاژهای MCrAlY به کار برده شود.

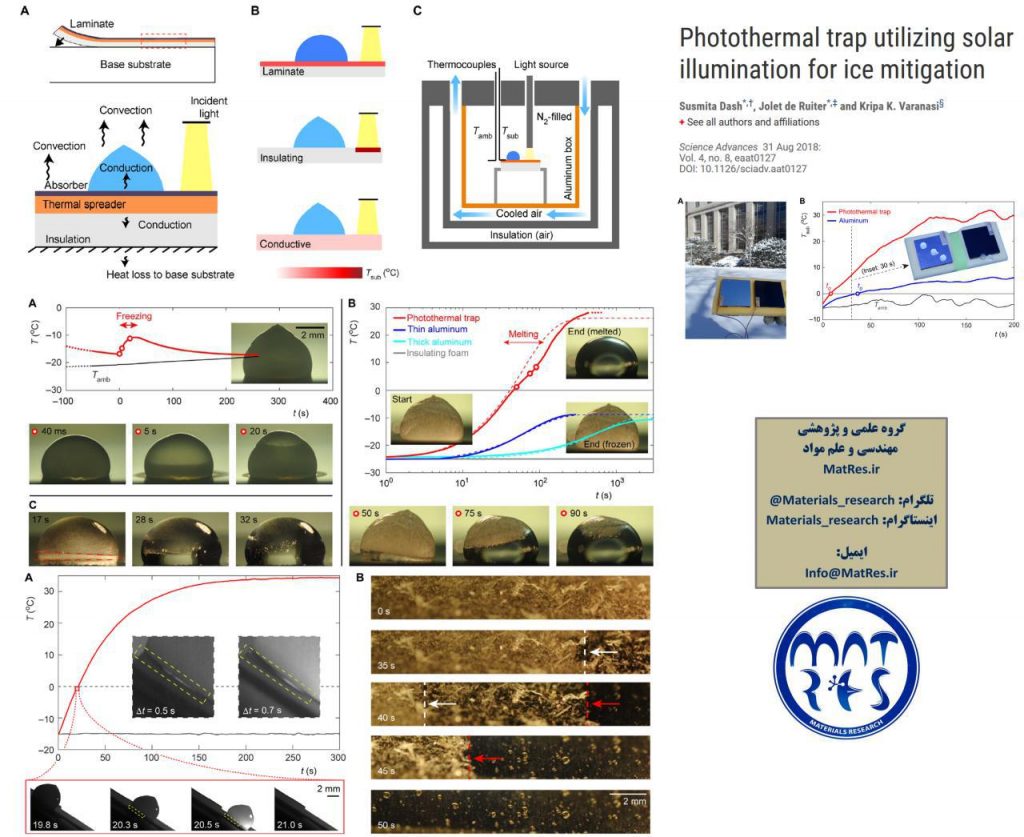

فرآیند لایهنشانی یا روکشدهی لیزر میتواند جهت تولید پوششهای چگال عاری از حفرهها و ترکها استفاده شود، که مقاومت اکسیداسیون آنها را بالا میبرد. این تکنیک همچنین هم برای قسمتها و اجزای کوچک و بزرگ با هندسههای پیچیده به کار برده شود. حتی قطعههای سه بعدی پیچیده توسط LC و با استفاده از پودر یا سیم جامد به عنوان مادهی اولیهی خام میتواند پوشش داده شود. به همین ترتیب فرآیندهای رسوب نشانی لیزری (LMD) از این اصل جهت رسوبدهی لایه به لایه مواد در فرآیند تولید افزایشی جدید استفاده میکند. پوششهای پیوسته عاری از حفرهها و ترکها توسط این تکنیکها زمانیکه شرایط تجربی به خوبی کنترل شود بدست میآید. یعنی پارامترهای لایهنشانی لیزر و گاز محافظ میتواند کنترل شود تا مینیموم رقت شیمیایی از آلیاژ پوشش با زیرلایه و بدست آید و نواقص کاهش یابد. این خواص باعث بهبود مقاومت مکانیکی و استحکام فصل مشترک با زیرلایه میشود. با این حال به علت رفتار ترد آلیاژهای MCrAlY در دماهای کم، شرایط تجربی باید به خوبی مطالعه شده و کنترل شود تا از تنشهای باقیمانده و نواقص ماده (حفرهها، ترکها، نواقص پیوند و…) جلوگیری گردد. علاوه بر این مطالعات زیادی گزارش شده است که ناحیهی نفوذی بین پوشش و زیر لایه بدست میآید برای بهینه کردن خواص مکانیکی حاصل از آن بسیار مهم و حیاتی است، مطلوب است رقیقسازی شیمیایی پوشش به زیر لایه را کاهش دهد. علاوه بر این مدول الاستیک پوشش پیوندی Bond Coat نیز یک پارامتر مکانیکی مهم است، چون سیستمهای TBC از چندین لایه تشکیل شده است. تنشهای برشی بین لایهها جهت جلوگیری از شکستهای تورقی، باید تا حد امکان پایین باشد.

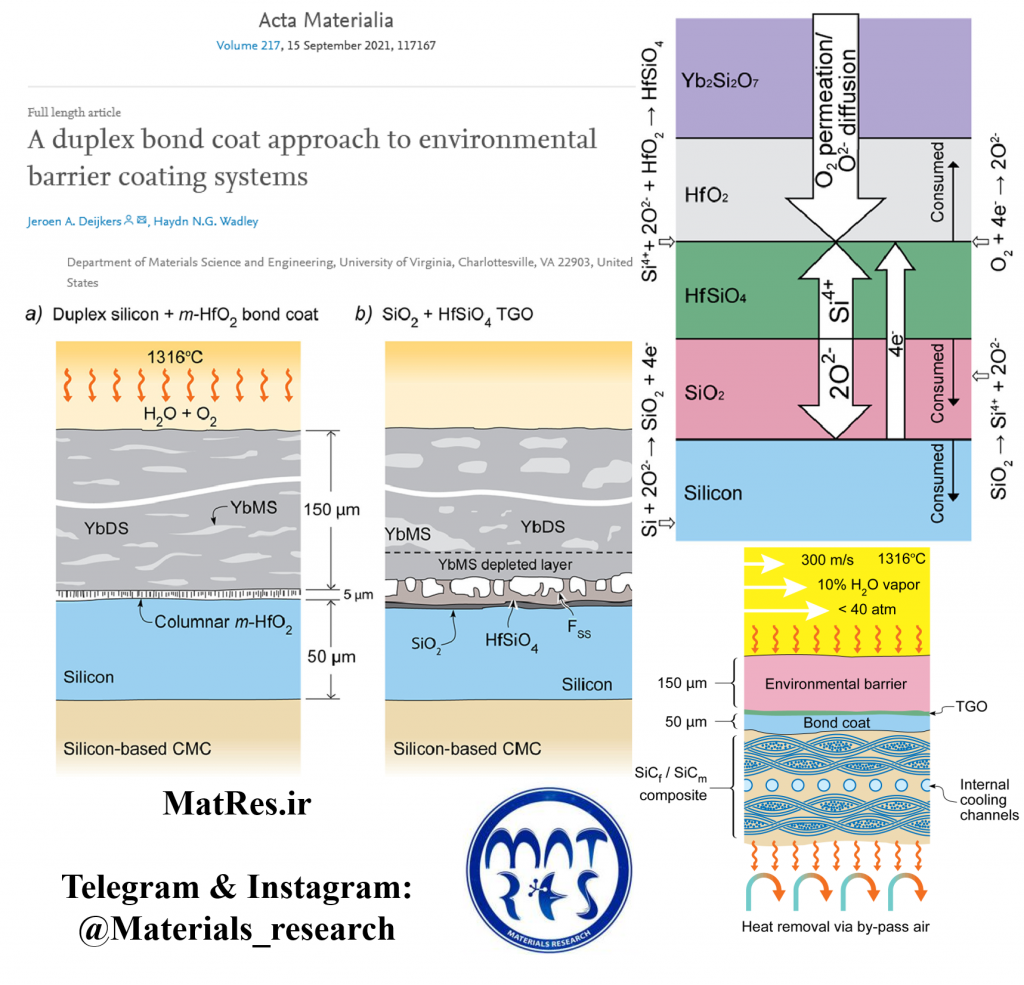

در دماهای بالا بیشتر فلزات ناگزیر در وضعیتهای گسترده اکسید خواهند شد و فعل و انفعالات مختلفی بین مواد، زیر لایه و اتمسفر شامل نفوذ، نفوذ متقابل، تجزیه، تبخیر و رشد پوسته اکسیدی را میتوان انتظار داشت. در پوشش پیوند MCrAlY سطح خارجی اکسیدی میشود تا که یک اکسید رشد یافته حرارتی TGO سطحی بشود که به TBC بچسبد. رفتار اکسیداسیون پوششها به شدت تحت تأثیر خواص پوشش از قبیل تخلخل و اکسیداسیون و توزیع اجزای MCrAlY در طول فرآیند رسوبنشانی باشد. در واقع، پوسته اکسیدی بر روی آلیاژهای MCrAlY، α-Al2O3 خالص نیست، آنها میتوانند همچنین شامل آخالهای اکسیدی غنی از Y و دیگر فازهای اکسیدی از قبیل Cr2O3، NiO، CoO یا اسپینلهای اکسیدیO4 2(Ni,Co)(Cr,Al)باشد.

مطالعات زیادی در مورد اکسیداسیون دما بالا در پوششهای تولید شده با HVOF، APS، VPS یا EB-PVD شده است، با این حال تعداد کمی از مطالعات در مورد رفتار دما بالای NiCrAlY و NiCoCrAlY بدست آمده با روشهای لیزر و لایهنشانی لیزری که میتواند یک جایگزین جدید فرآیندهای پاشش حرارتی باشد، که یکپارچگی پوششهای محافظ حرارتی را تقویت میکند، انجام یافته است.

https://doi.org/10.1016/j.surfcoat.2018.01.073