بررسی اثر استفاده از نانوسیال ترکیبی دارای نانولوله های کربنی بر روی خواص ماشینکاری فولاد زنگ نزن PH 13-8 Mo

Investigation of the influence of MWCNTs mixed nanofluid on the machinability characteristics of PH 13-8 Mo stainless steel

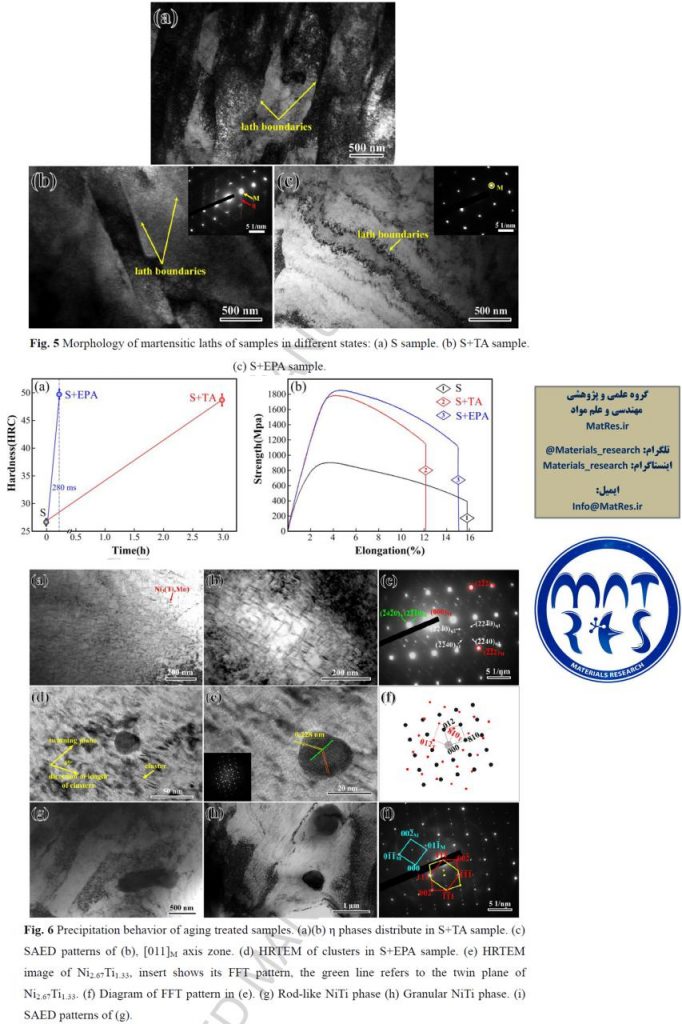

فولادهای زنگ نزن رسوب سختی شده، نخست در دهه 1940 توسعه یافتند و به دلیل دارا بودن خواص ویژه، کاربردهای گسترده ای دارند. این نوع فولادها در صنایع مختلفی ترجیح داده می شوند که به دلیل استحکام، چقرمگی، و مقاومت به خوردگی بالایشان می باشد. این فولادها، وابسته به ترکیب شیمیایی، آستنیتی، نیمه-آستنیتی، یا مارتنزیتی هستند. با این وجود، آلیاژهای فولاد زنگ نزن رسوب سختی شده مارتنزیتی، بیشترین مورد استفاده را دارند. به منظور افزایش خواص مکانیکی این نوع فولادها، که غالبا دارای 4 تا 7 درصد نیکل هستند، از عناصری مانند مولیبدن، مس، تیتانیم و نیوبیوم استفاده می کنند. در منابع گزارش شده است که فولادهای زنگ نزن فریتی و مارتنزیتی دارای نیکل و آلومینیوم که رسوب سختی شده اند، مانند آلیاژ PH 13-8 Mo، را می توان حتی در دمای بالاتر نیز سخت کرد (بالاتر از 400 درجه سانتیگراد). چون فولاد PH 13-8 Mo از نوع فولاد زنگ نزن کم کربن رسوب سختی شده است، دارای استحکام کششی بالا و مقاومت به خوردگی خوبی است که موجب شده در صنایع گوناگون به کار رود. علاوه بر آن، چون فولاد PH 13-8 Mo مقاومت به خوردگی و استحکام بالاتری نسبت به سایر فولادهای رسوب سختی شده، دارند، می توانند خواص مکانیکی عالی خود را حتی در شرایط سخت محیطی نیز حفظ کنند. در نتیجه، برای ساخت قطعات مورد استفاده در صنایع، معمولا از فرایندهای شدید ماشینکاری استفاده می شود. استفاده از سیال برای روانکاری حین ماشینکاری، یکی از روش هایی است که برای افزایش بهره وری ماشینکاری به کار می رود.

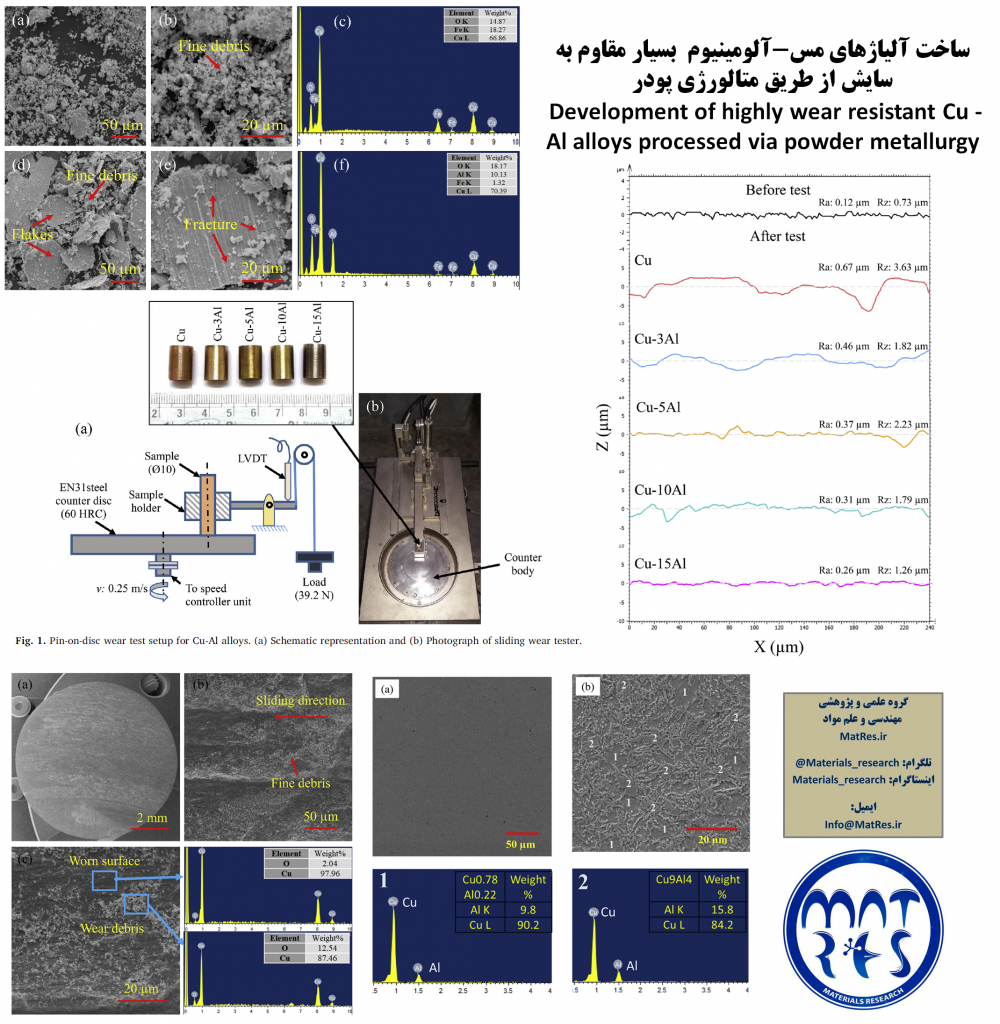

مهم ترین مزایای استفاده از سیال های برشکاری که بازدهی ماشینکاری را به شدت افزایش می دهند، به این ترتیب است: 1) سرد کردن ناحیه برش، 2) روانکاری فصل مشترک قطعه-دستگاه، 3) جدا کردن چیپ از ناحیه برش، 4) افزایش طول عمر دستگاه برش. با این وجود، سیال های متداول برش نگرانی هایی جدی از نظر مسائل زیست محیطی ایجاد می کنند و سلامت کارکنان را نیز به خطر می اندازند، چون عمدتا پایه نفتی هستند. روش هایی مانند حداقل مقدار لوبریکنت و استفاده از لوبریکنت های نانوسیال، برای جلوگیری از مشکلات مربوط به روش های متداول توسعه یافته اند. در تنکیک استفاده از نانوسیال، زمانی که نانولوبریکنت یا نانوذره به سیال پایه اضافه می شود، خواص فیزیکی، سایشی و حرارتی محلول برش بهبود می یابند که درصد بهبود خواص، تابعی از خواص نانوذرات به کار رفته است. نانوذرات MoS2، نیترید بور، آلومینا، سیلیکا، نانولوله های کربنی، تیتانیا، اکسید مس، GnP و گرافیت، بیشترین مورد استفاده را در این زمینه داشته اند.

در پژوهشی که در مجله Tribology International منتشر شده است، از نانوله های کربنی چند دیواره (MWCNT) برای بهبود خواص سیال برش استفاده شده است. نانولوله های کربنی در سیال برپایه سبزیجات به کار رفته است و تاثیر آن بر روی خواص ماشین کاری فولاد زنگ نزن PH 13-8 Mo مورد بررسی قرار گرفته است. در این پژوهش با استفاده از طراحی آزمایش تاثیر پارامترهای مختلف بر روی سختی سطح و دمای بشیینه در ناحیه برش، بررسی شدند. در نتیجه این پژوهش مشخص شد که استفاده از نانولوله های کربنی می تواند سختی سطح را 12 درصد کاهش دهد. همچنین سایش در تجهیزات برشکاری به صورت چشمگیری ، 60 درصد، کاهش یافت.

این پژوهش نشان می دهد که با استفاده از نانوذرات کربنی، یا حتی سایر نانوذرات، می توان میزان سایش در تجهیزات ماشینکاری را کاهش داد که تاثیر عمده ای در کاهش قیمت نهایی محصولات خواهد داشت. این پژوهش همچنین نشان می دهد که از طریق مهندسی خواص سیالات روانکاری، با بهره بردن از نانوذرات موثر، این امکان فراهم می گردد که خواص مکانیکی قطعات تولیدی نیز در سطح مطلوبی حفظ شود. در این واقع، این پژوهش در فصل مشترک صنعت و مرز-دانش صورت گرفته است و مشخصاً نشان می دهد که می توان ابتکاراتی عملی را برای کاربرد مستقیم در صنعت، ارائه داد.