رویکرد پوشش پیوندی داپلکس (دولایه) در سیستم های پوشش سد محیطی

A duplex bond coat approach to environmental barrier coating systems

کامپوزیت های زمینه سرامیکی مانند کامپوزیت های کاربید سیلیکون که مبتنی بر فایبرهای کاربید سیلیکون هستند، در ابتدای راهِ به کار رفتن در بخش های داغ موتورهای توربین های گازی می باشند. در حین استفاده از این کامپوزیت ها، تشکیل لایه سطحی و مقاوم سیلیکا به سرعت با تبخیر و فراریت سیلیکا از طریق واکنش با بخار آب همراه خواهد شد که منجر به تشکیل هیدروکسید سیلیکون گازی، مانند Si(OH)4، در محیط های احتراقی با بخار بالا، خواهد شد. نرخ این واکنش ها، توسط دمای گاز احتراق، فشار آب، و فشار مطلق گاز، سریعت جریان گاز و نرخ واکنش های بین بخار اکسیژن و آب با سطح کاربید سیلیکون، تعیین می شود. در دمای احتراق گاز بین 1300 تا 1500 درجه، عقبگرد و انقباض کامپوزیت با نرخ 1 تا 10 میکرومتر در ساعت، مشاهده می شود. در نتیجه، سطوح اجزای کامپوزیت های زمینه سرامیکی مبتنی بر کاربید سیلیکون که در معرض این جریان گازی واکنش دهنده قرار می گیرد، بایستی توسط پوشش های سد محیطی (EBC) محافظت شوند تا شار گازهای اکسنده که با سطح کامپوزیت SiC واکنش می دهند، به تاخیر بیفتد.

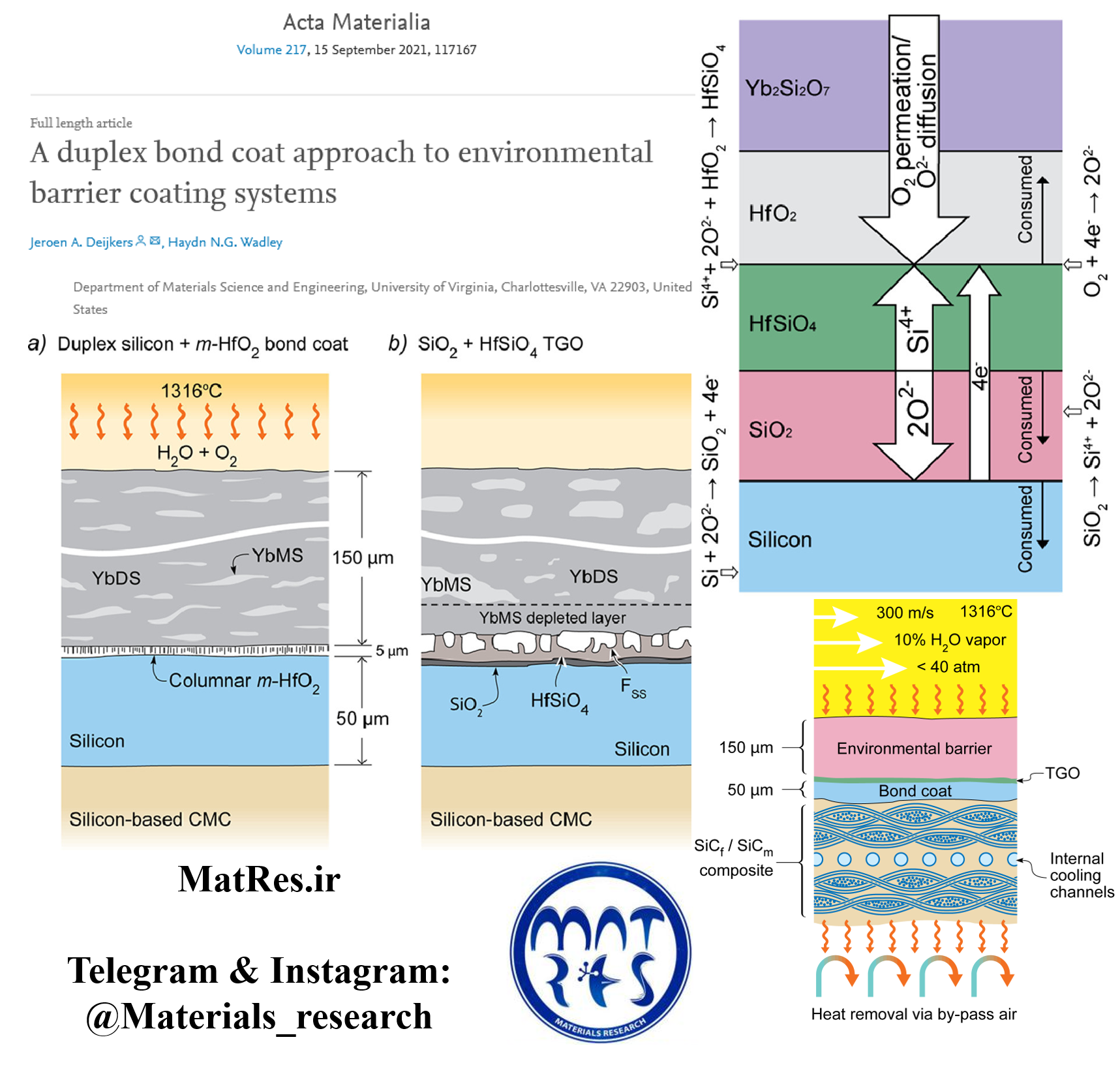

شماتیک سیستم سد محیطی دو لایه که در کامپوزیت های زمینه سرامیکی مبتنی بر SiC به کار می روند، در شکل مشاهده می شود. پوشش پیوندی جهت واکنش با گازهای اکسنده که نهایتا به سطح می رسند به کار می رود و یک لایه اکسید که از طریق حرارت رشد می کند (TGO)، تشکیل می دهد (که نفوذ اکسنده ها از طریق آن آرام خواهد بود) و در نتیجه از واکنش با کامپوزیت کاربید سیلیکون جلوگیری می کند.در حال حاضر، سلیکون به عنوان پوشش پیوندی به کار می رود، چون هنگامی که در برابر شرایط اکسیداسیون تر یا خشک، در دمای کم تر از 1200 درجه، قرار می گیرد، یک اکسید بسیار محافظت تشکیل می دهد. لایه سد محیطی برای کاهش تبخیر لایه TGO سیلیکا به کار می رود و همچنین نفوذ گازهای اکسنده به پوشش پیوندی که کامپوزیت SiC را پوشش می دهند، محدود می کند. چون نرخ تبخیر پوشش متناسب با واکنش پذیری لایه سیلیکا است، لایه بیرونی سیستم سد محیطی باید از مواد سیلیکایی با واکنش پذیری بسیار کم تری نسبت به سیلیکا و SiC انتخاب شود. همچنین، باید این ماده از نظر ترمودینامیکی، در کنار پوشش پیوندی و اکسید آن، پایدار باشد. سیلیکات عناصر نادر خاکی، مانند سیلیکات ایتریم، در حال حاضر به این منظور به کار می روند.

در نتیجه، در پوشش پیوند از سیلیکات ایتریم و سیلیکا استفاده می شود که در دمای بالاتر از 1200 درجه، در فصل مشترک سیلیکات ایتریم و سیلیکون، لایه سیلیکا با فاز بتا-کریستوبالیت تشکیل می شود. زمانی که دما کاهش می یابد و به 240 درجه می رسد، استحاله فازی از فاز بتا به آلفای کریستابالیت سیلیکا رخ می دهد که منجر به کاهش حجم سیلیکا به میزان 4.9% می گردد و احتمال لایه ای شدن سیستم پوشش را افزایش می دهد. اما، برای حل این مشکل، در این مقاله که در مجله Acta Materialia منتشر شده است، از پوشش داپلکس (دولایه) سیلیکون-اکسید هافنیم، به عنوان پوشش پیوندی استفاده شده است که در آن، اکسید هافنیم با سیلیکا واکنش می دهد و HfSiO4 (هافنون) را تشکیل می دهد که یک فاز پایدار است و از نظر ترمودینامیکی با سیلیکون و سیلیکات ایتریم، سازگار است. در چرخه حرارتی سیستم یپوندی داپلکس، بین 110 تا 1316 درجه، در محیط با بخار بسیار بالا و برای 1000 سیکل یک ساعتی، مشاهده شد که تشکیل لایه سیلیکای بتا-کریستوبالیت بر روی سطح بیرونی سیلیکون، با واکنش همزمان برای تبدیل اکسید هافنیم به هافنون همراه بوده است که کاهش ضخامت سیلیکا را به طور متوسط، تقریبا 50% نسبت به سیستم پوشش پیشین، کاهش می دهد. همچنین، مشخص شد که یک واکنش همزمان بین لایه های سیلیکات ایتریم و اکسید هافنیم رخ می دهد که اکسید هافنیم را به اکسید هافنیم پایدار شده با اکسید ایتریا تبدیل می کند که ضریب انبساط حرارتی بالایی دارد. علاوه بر آن، محاسبات ترمودینامیکی حرارتی مشخص کردند که نرخ آزادسازی انرژی طی این واکنش، برای بروز لایه ای شدن، کافی نخواهد بود.