اثر عملیات حرارتی بر روی رفتار رشد ترک خستگی در اتصالات جوشکاری شده از جنس S355 تحت بارگذاری خمشی

The influence of heat treatment on the behavior of fatigue crack growth in welded joints made of S355 under bending loading

زمینه جوشکاری در تحقیقات فراوانی بر روی آلیاژها و مواد مختلف مورد بررسی قرار گرفته است. در حال حاضر، محققین به دنبال بررسی اثر عوامل مختلف بر روی طول عمر اتصالات جوشکاری شده در تجهیزات مختلف، هستند؛ برای نمونه، نوع بارگذاری، نوع عملیات حرارتی، شرایط محیطی، اثر هندسه جوشکاری و غیره. دستیابی به عملکرد صحیح و قابل اطمینان بخش ها و اتصالات در قطعات، کماکان یک موضوع مهم مهندسی است. این الزامات در مورد دستگاه های مورد استفاده در معادن نیز وجود دارد. تلاش برای افزایش کیفیت و نیز تعمیق دانش در مورد رفتار المان های موجود در این دستگاه ها، بر اطمینان حاصل کردن از ایمنی عملکرد این ابزارها موثر است. بنابراین، برای دانستن رفتار و طول عمر خستگی اتصالات جوشکاری شده، محققین تست های مختلفی را بر روی نمونه های اتصالات جوشکاری شده انجام داده اند، که برخی از آن ها بدون عملیات حرارتی بوده است. بایستی تاکید شود که این نوع اتصالات عموما در ساخت دستگاه ها و تجهیزات معدن، به کار می روند.

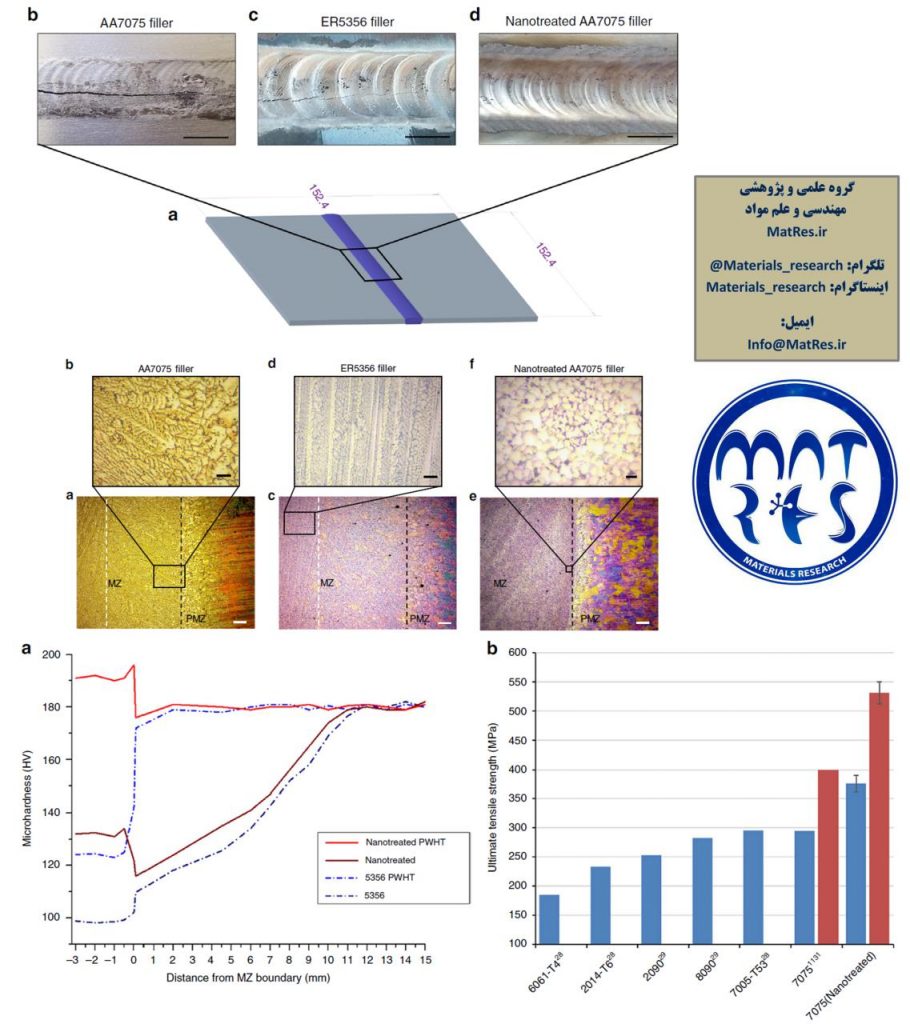

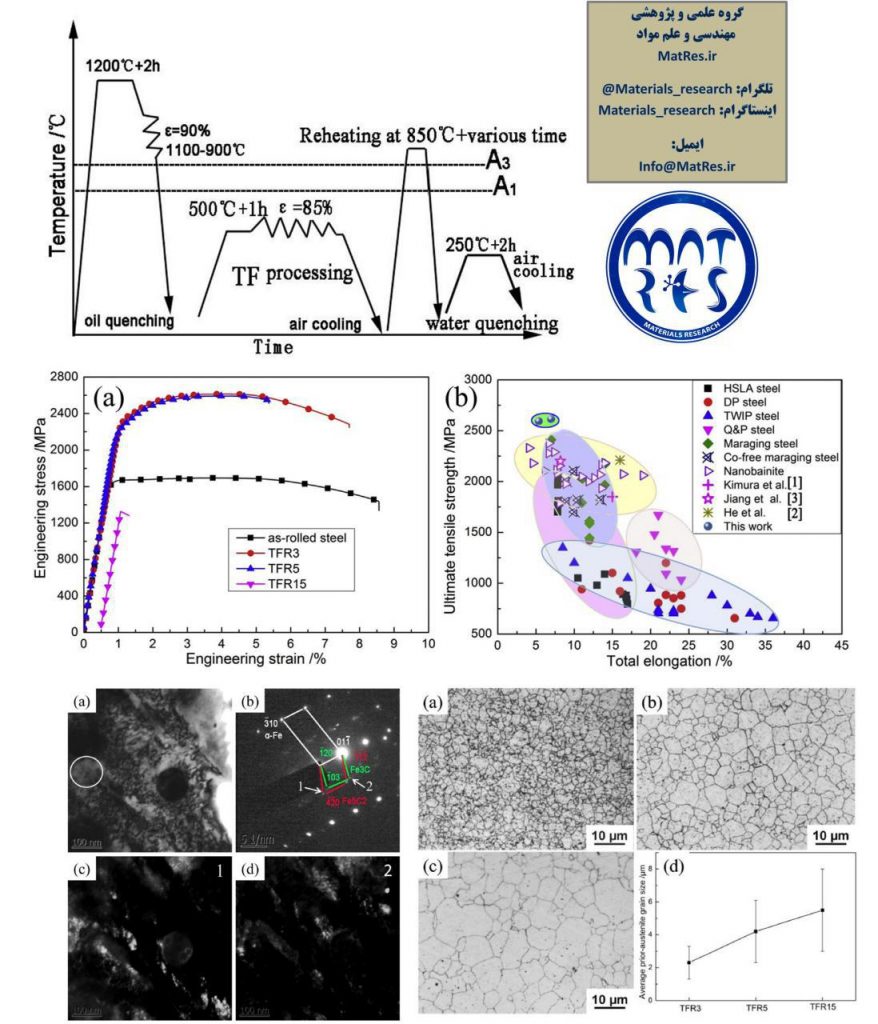

در مقاله ای که در مجله International Journal of Fatigue منتشر شده است، رشد ترک خستگی در نمونه های جوشکاری شده از جنسب فولاد S355، که تحت تنش خمشی قرار گرفته اند، مورد بررسی قرار گرفته است. این نوع فولاد به صورت گسترده در کاربردهای مختلفی مهندسی به کار می روند. از فرایند TIG تحت آرگون برای جوشکاری این نمونه ها استفاده شد. این نمونه ها به دو دسته تقسسیم شدند و بر روی یک سری عملیات حرارتی انجام شد و سایر نمونه ها بدون عملیات حرارتی بررسی شدند تا اثر عملیات حرارتی بر روی رشد ترک خستگی مشخص شود؛ عملیات حرارتی آنیل کاری در دمای 630 درجه به مدت 2 ساعت انجام شد.

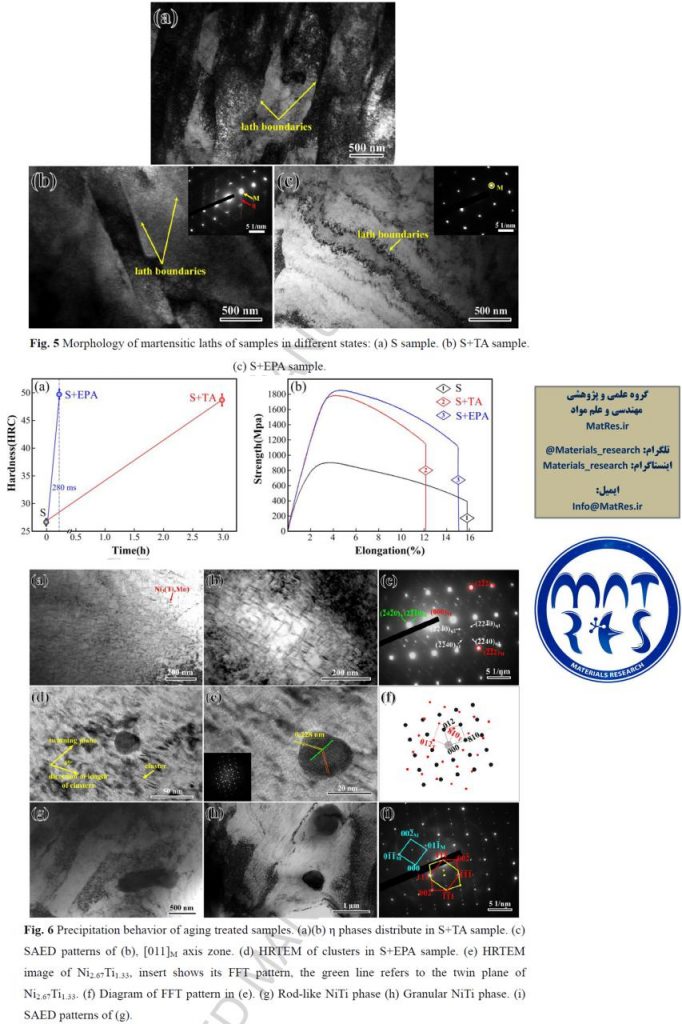

نتایج این پژوهش نشان داد که میکروسختی اتصالات جوشکاری شده بدون عملیات حرارتی، به صورت یکنواخت توزیع نشد و میکروسختی فلز پایه، کم تر از بخش های جوش بوده است. بیشترین میکروسختی در نمونه بدون علمیات حرارتی در ناحیه HAZ مشاهده شد (فلز پایه 197، و بخش های جوشکاری شده بین 197 تا 274 HV). پس از عملیات حرارتی، میکروسختی یکنواخت شد و به بین 125 تا 154 HV رسید.

نتایج مربوط به رشد ترک خستگی نشان داد که بیشترین طول عمر برای نمونه های بدون عملیات حرارتی حاصل شدند. نمونه های دارای جوش نبشی مقعر که تحت عملیات آنیلینگ قرار گرفتند، رشد ترک خستگی در 15100 سیکل شروع شد و نمونه در سیکل 19000 ام، شکست. نمونه های بدون عملیات حرارتی بیشترین طول عمر را نشان دادند که شروع رشد ترک در سکیل 69000 شروع شد و سیکل 77500 شکستند. نتایج با روند مشابه برای جوش محدب نیز بدست آمد. همچنین مشخص شد که رشد ترک های خستگی در مکان تمرکز تنش بوده است و مکانیزم رشد ترک خستگی در هر دو نوع جوش، یکسان بود.

این پژوهش می تواند به صورت مستقیم در صنایع مرتبط به کار رود و موجب افزایش طول عمر و عملکرد قطعات مورد استفاده در صنایع، گردد.