یک روش نوین برای ساخت میلههای نازک فولاد ضد زنگ 316L از طریق فرایند پیوستۀ رونشینی مواد در جهت Z

A novel strategy to fabricate thin 316L stainless steel rods by continuous direct energy deposition in Z direction

در سالهای اخیر، تولید افزایشی فلزات و آلیاژها به یک تکنیک محبوب برای ساخت قطعات تبدیل شده است. مشخصاً، تولید افزایشی لیزری مزیتهای فراوانی در پرینت قطعات فلزی دارد و راه را برای توسعه کاربردهای جدید، باز کرده است. تکنیک تولید افزایشی لیزری شامل زینترینگ/ذوب لیزری گزینشی (SLS/SLM و رونشینی مستقیم با انرژی (DED) میشود که به روشهای خوراک دهی ماده مربوط میشوند: بستر پودر و خوراک دهی همزمان پودر. در مقایسه با تکنیکهای ذوب/زینتر گزینشی لیزری، روش رونشینی مستقیم با انرژی یا DED، عملکرد بهتری، به خصوص برای تولید مواد حساس، دارد.

تا کنون عمده کارهای انجام شده بر روی تولید افزاشی فولاد 316L SS از طریق تولید لایه به لایه برای ساخت نمونهها با دیواره نازک و قطعات مکعبی بودهاند. ساختن ساختارهای چارچوب یا باریک از طریق تولید لایه به لایۀ متداول دشوار است. ساخت نمونهها به صورت پیوسته و بدون ایجاد وقفه در بین لایهها بسیار مهم است چرا که محصول نهایی تحت تاثیر فصل مشترک بین لایهها قرار نخواهد گرفت.

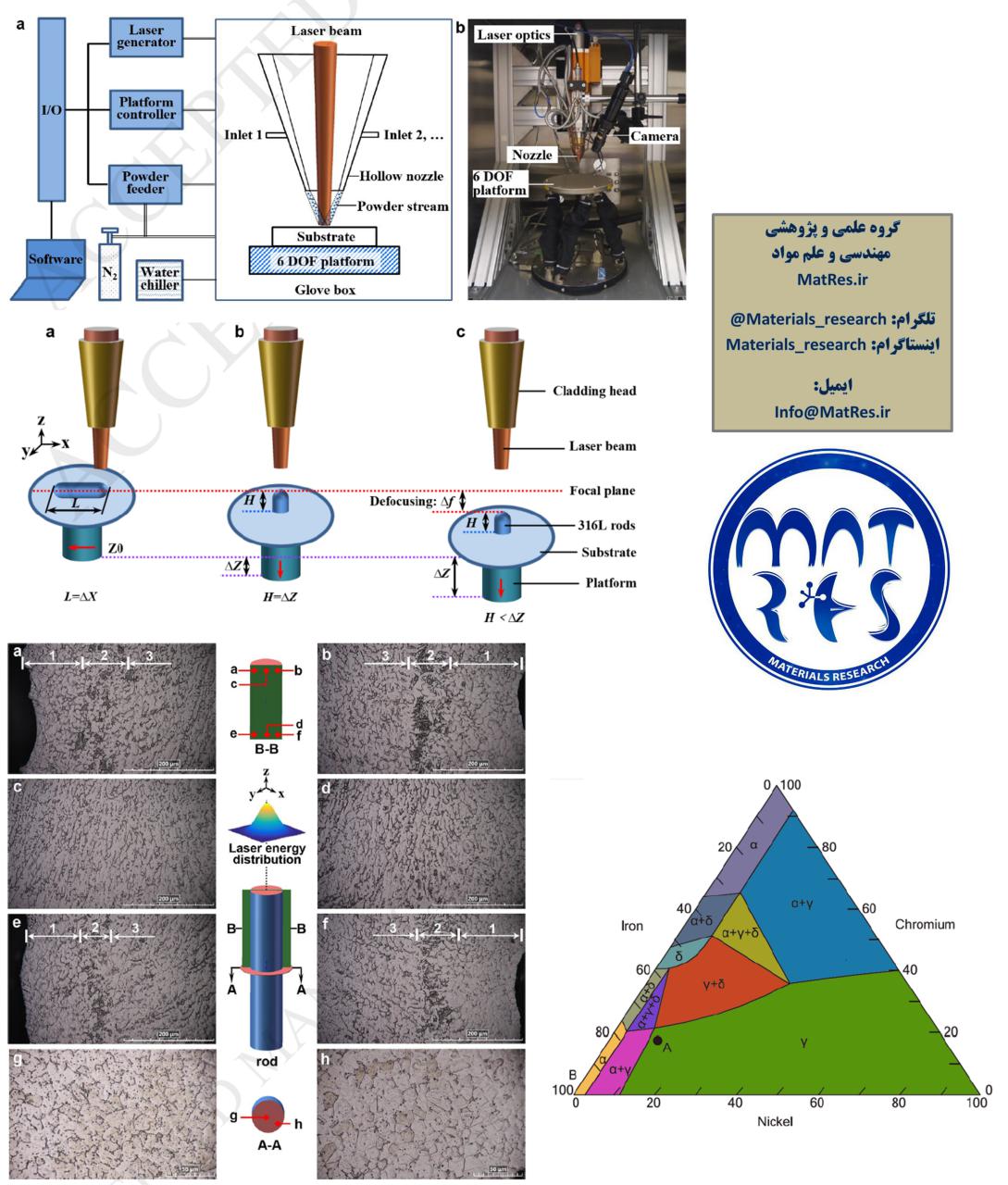

به منظور رفع مشکلات پیشین و جلوگیری از ایجاد اثرات مخرب بین فصل مشترک لایهها، در مقالهای که اخیراً در مجله کاملاً تخصصی Additive Manufacturing منتشر شده است، برای نخستین بار از طریق فرایند رونشینی مستقیم با انرژی (DED) در جهت Z، میلههای نازک فولاد اسینلس استیل 316L ساخته شدهاند. این فرایند به صورت پیوسته انجام میشود و پارامترهای متغیر در آن، توان لیزر، سرعت اسکن کردن، و نرخ خوراک دهی پودری هستند که برای رسیدن به یک فرایند پایدار، با دقت بهینه سازی شدند و اثرات این پارامترها بر محصول نهایی بررسی شدد. نتایج نشان دادند که نمونههای ساخته شده با توان لیزر برابر با 45.2 وات، نرخ خوراک دهی 2.81 گرم در دقیقه و سرعت اسکن 0.5 میلی متر در ثانیه، میکروساختار عالی دو-فازی آستنیت/فریت داشتند و استحکام بسیار بالایی نیز داشتند که برابر با 608 مگاپاسکال بود. علاوه بر آن، ظرفیت تغییرشکل پلاستیکی خوبی نیز برای این نمونه بدست آمد (نرخ انقباض 65.08%). انتظار میرود که روش ارائه شده در این پژوهش، پایه برای ساخت سیم یا ساختارهای چارچوب را به صورت کارآمدتر از روش رونشینی با انرژی لیزری به صورت لایه به لایه، فراهم کنند. در انجام این کار، فولاد ضدزنگ 316 به عنوان زیرلایه به کار رفت و پودرهای آن به اندازه 20 تا 53 میکرومتر به عنوان خوراک به کار رفتند. دستگاه رونشینی با انرژی مستقیم به صورت اختصاصی توسط این محققین ساخته شده است و شماتیک آن در شکل نشان داده شده است. در روشهای گذشته، یک مسیر منفرد یا لایۀ نازک در ابتدا در صفحۀ X-Y رسوب داده میشود و مسیر یا لایۀ بعدی بر روی لایه قبلی قرار میگیرد که موجب تضعیف خواص مکانیکی می شود. در این مقاله، نمونههای میلهای افقی به صورتی ساخته شدند که جابجایی دستگاه تنها در جهت Z انجام شد و در نتیجه با حفظ پیوستگی در نمونه، خواص مکانیکی بسیار خوبی حاصل شد.

برخلاف برخی نظرات در مورد صنعت مقالات علمی که آن را بیهوده تلقی میکنند، مشاهده میشود که محققین در خارج از کشور با سرعت بالایی در حال افزایش دانش فنی خود در مورد فرایندهای نوین ساخت مواد (مانند پرینت 3-بعدی) هستند که با انتشار آن در مجلات معتبر، سرمایه علمی خود را افزایش میدهند. در نتیجه، در مرحله تبدیل کارهای آزمایشکاهی به مقیاس صنعتی نیز قطعاً سریعتر از کشورهای جهان سوم حرکت خواهند کرد و وابستگی کشورهای بدون سرمایه گذاری بر روی فناوری های نوظهور، به آن ها ادامه خواهد یافت.

گروه علمی و پژوهشی مهندسی و علم مواد (MatRes-مترس)