آیا می دانستید تخریب فولاد های زنگ نزن در صوت عدم رعایت شرایط دمایی به راحتی امکانپذیر است؟

به طور کلی، انتخاب آلیاژ مناسب برای واحدهای پتروشیمی یا سایر واحدها اعم از واحدهای تولید آهن اسفنجی (آلیاژهای خطوط فرایند)، بسیار پیچیده بوده و دارای جزییات فراوانی است. برای نمونه، در برخی از واحدها گازهای گوگردی (مانند سولفید هیدروژن) وجود دارد موجب خوردگی شدید آلیاژهای فولادی می شوند و با انتخاب فولاد مناسب (یا پوشش دهی یا کِلد کردن) می توان از آن پیشگیری نمود. حالت دیگر، محیط های دارای مونواکسید کربن است که به دلیل واکنش پذیری و نفوذ پذیری بالا، به درون ساختار فولاد ضدزنگ نفوذ می کنند و از طریق واکنش با کروم یا نیکل موجود، موجب تردی و کنده شدن بخشی از فولاد می گردند. این ها نمونه هایی از اهمیت انتخاب آلیاژ مناسب برای واحدهای فرایندی هستند. در زمینه استفاده از فولادهای ضدزنگ این باور غلط وجود دارد که تمام این نوع فولادها، می توانند در محیط های مختلف مقاومت خوبی داشته باشند و گاهاً موجب بروز مشکلات بسیار شدیدی می شود. علاوه بر ترکیب اتمسفر کاری این نوع فولادها، دمای کاری آن ها نیز بسیار مهم است و مشاهده شده است که در برخی از محدوده های دمایی، تردی یا شکنندگی شدیدی در این نوع فولادها رخ می دهد که این مقاله به بررسی این پدیده پرداخته است.

فولادهای زنگ نزن دسته ای از فولاد ها هستند که با افزودن عنصر کروم و تشکیل لایه ی پسیو اکسید کروم) مقاومت به خوردگی بالایی از خود نشان می دهند. کروم به عنوان عنصری فریت زا منجر به پایداری فریت در تمامی دماها خواهد شد. در این حالت امکان افزایش خواص مکانیکی از طریق عملیات حرارتی وجود ندارد. افزودن نیکل تا 12% می تواند فولاد زنگ نزن را دو فازی کرده و در درصدهای بالاتر آستنیت را در دمای اتاق پایدار کند که در این حالت خواص مکانیکی نسبت به حالت فریتی بهبود خواهد یافت. بیشترین میزان نیکل و کروم در فولاد زنگ نزن 310 است که منجر به تحمل خوردگی و اکسیداسون تا دماهای بیش از 900 درجه سانتیگراد خواهد شد.

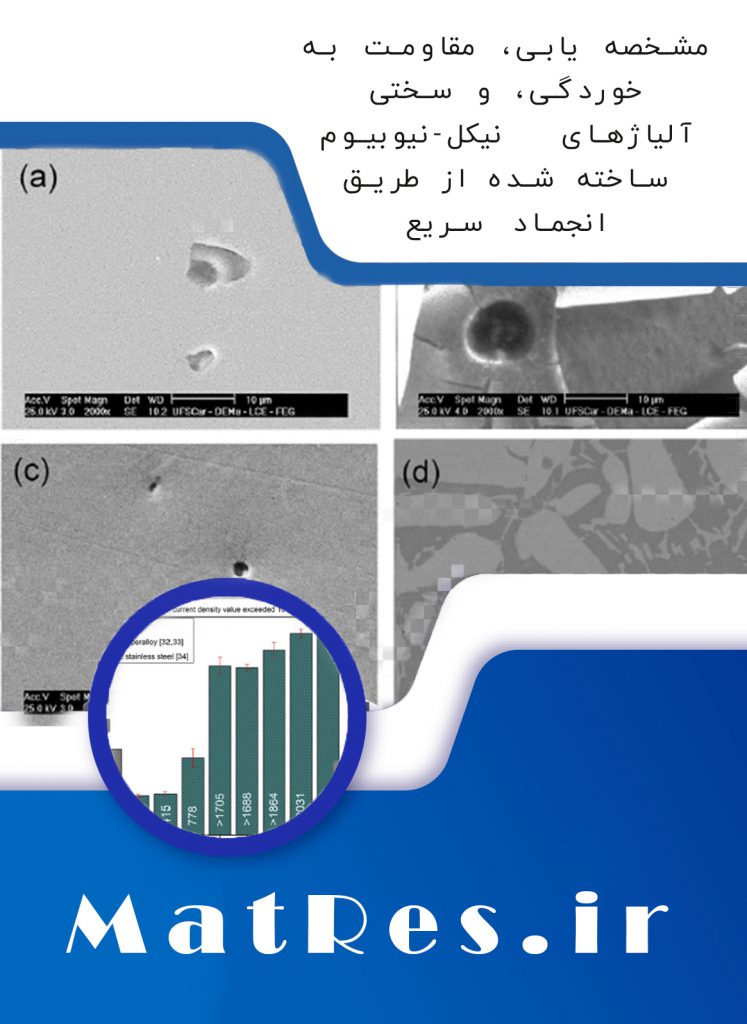

تشکیل فاز سیگما در شرایط دمایی بخصوصی (از 538-954درجه سانتیگراد) برای فولادهای زنگ نزن رخ می دهد. این فاز با توجه به تردی بالا و تشکیل در مرز دانه منجر به افت شدید چقرمگی خواهد شد. علاوه بر این با توجه به قرار گرفتن در مرز دانه و حذف اثر اکسید کروم بر روی مرز ریسک وقوع خوردگی را افزایش میدهد.

در مقاله تحت عنوان ( Comparative study on sigma phase precipitation of three types of stainless steels: austenitic, superferritic and duplex) رفتار تشکیل فاز سیگما در 3 آلیاژ 316L (آستنیتی)، سوپر فریتی، و دو فازی مورد بررسی و مطالعه قرار گرفته است. در فولادهای آستنیتی شکل گیری فاز سیگما در مرز دانه های آستنیت و درون جزیره های فریتی رخ می دهد. در فولاد سوپر فریتی تشکیل این فاز علاوه بر مرز دانه در داخل دانه ها نیز شکل میگیرد. اما در مورد فولاد دو فازی تشکیل فاز سیگما تحت یک واکنش یوتکتوییدی رخ میدهد که در این شرایط فریت به دو فاز آستیت و سیگما استحاله پیدا می کند.مقایسه تشکیل فاز سیگما در سه آلیاژ فوق را می توان به شکل زیر دسته بندی کرد:

دوفازی>سوپرفریتی>آستنیتی

پس در انتخاب فولاد ضدزنگ، بایستی به این نکته مهم توجه شود تا تشکیل فاز سیگما به حداقل برسد و فولاد مورد نظر عمر مفید بیشتری را تجربه کند. به منظور فعالیت در این زمینه، بایستی به صورت بین رشته ای فعالیت داشته باشیم و علاوه بر دانش در مورد مهندسی مواد و متالورژی، بایستی در مورد فرایندهای مهندسی شیمی نیز اطلاعات کافی داشته باشیم.

گروه علمی و پژوهشی مهندسی و علم مواد (MatRes-مترس)